مقدمه

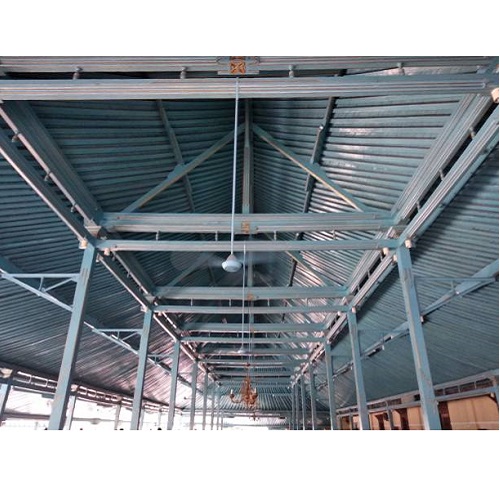

اجرای سقف سوله با ورق گالوانیزه یکی از گزینههای عملی و اقتصادی در پروژههای صنعتی است. ورق گالوانیزه با خواص حفاظتی و دوام بالا، امکان پوشش سوله را با وزن سبک و زمان نصب سریع فراهم میکند و به سهولت با سایر سامانههای ساختمانی مانند عایقها و سیستمهای تهویه ترکیب میشود. در این متن به صورت فنی و کاربردی به جنبههای طراحی، اجرا و نگهداری اجرای سقف سوله با ورق گالوانیزه میپردازیم تا بتوان تصمیمهای بهینهای در پروژههای واقعی گرفت.

چارچوب فنی و مزایای ورق گالوانیزه

ورق گالوانیزه به واسطه وجود لایه رویی زینک-محافظ، از سطح فولاد در برابر رطوبت و اکسیژن حفاظت میکند. این حفاظت موجب دوام طولانی مدت و کاهش نیاز به بازسازی سطح میشود. برای پوشش سوله در فضاهای صنعتی که با بخارات شیمیایی، گرد و غبار و تغییرات دمایی روبهرو هستیم. چنین مقاومت خوردگی اقتدار زیادی به طرح میدهد. مزایای کلیدی این مواد عبارتاند از: وزن سبک که بار مرده سازه را کاهش داده. و امکان اجرای سریعتر سقف سوله را فراهم میکند؛ انعطافپذیری در طراحی با پروفیلهای موجدار یا تخت برای هدایت زهآب و شکلدهی نما. و هزینه نگهداری پایین به دلیل عدم نیاز مکرر به رنگآمیزی و تعمیرات گسترده.

همچنین، ورق گالوانیزه میتواند با عایقهای حرارتی و سیستمهای تهویه به شکل یک سامانه یکپارچه کار کند و استرس حرارتی فضا را کنترل کند. بنابراین، در پروژههایی که تحویل سریع و قابلیت انعطاف در نما مورد توجه است، اجرای سقف سوله با این ورقها گزینهای قابل اعتماد است.

انواع ورق گالوانیزه و نقش آنها

در اجرای سقف سوله با ورق گالوانیزه، دو دسته عمده بیشترین کاربرد را دارند:

– ورق گالوانیزه سرد (HDG): این ورقها از فولاد پایه با پوشش روی هستند و در ضخامتهای متنوعی مانند 0.5 تا 0.8 میلیمتر عرضه میشوند و گاهی تا 1.0 میلیمتر نیز میرسند. مزیت اصلی آنها قیمت مناسب، سهولت تهیه و نصب سریع است. برای دهانههای متوسط تا بزرگ و پروژههایی که بار باد و برف بهطور قابل توجهی وجود دارد، HDG گزینهای اقتصادی و عملی محسوب میشود. مقاومت مناسب در برابر خوردگی و دسترسپذیری بالا از نکات مثبت این دسته است.

– ورق گالوانیزه با روکشهای تکمیلی: ورقهایی با PVDF-coated، پودر روکش یا روکشهای پلیمری مانند PU یا پلیاستر که به حفاظت رنگ، ثبات رنگ در برابر UV و مقاومت سطحی در برابر محیطهای خورنده کمک میکنند. این ورقها برای پروژههایی با الزامات زیبایی، نگهداری طولانیتر و نمای مطلوب کارآمد هستند، هرچند هزینه ابتدایی بالاتری دارند. ترکیب با سایر اجزای پوشش سقف میتواند عمر مفید سیستم را افزایش داده و نیاز به نگهداریهای مکرر را کاهش دهد. در طراحی پوشش سقف سوله، گاه از ترکیب این ورقها با ورقهای ساده HDG استفاده میشود تا تعادل مطلوبی میان قیمت و کارآیی حاصل شود.

نکته کلیدی در انتخاب ورق، ضخامت و طرح پروفیل است که باید با بار باد، بار برف و طول دهانه همخوانی داشته باشد. معمولاً پروفیل موجدار توزیع بار را به شکل مطلوبی انجام داده، به بهبود آببندی و مقاومت در برابر ارتعاش کمک میکند. گارانتی روکش و استانداردهای مربوطه نیز باید به دقت بررسی شوند. اتصالات معمولاً با پیچهای Self-Drilling ضد زنگ و واشرهای EPDM یا Neoprene طراحی میشوند تا از نشتی آب جلوگیری شود و عمر اتصالات افزایش یابد.

طراحی پوشش سقف سوله

طراحی پوشش سقف سوله با ورق گالوانیزه نیازمند رویکردی نظاممند است تا ایمنی، کارایی و دوام سازه تامین شود. نکات کلیدی عبارتاند از:

– شیب سقف: شیب مناسب برای تخلیه سریع آب و جلوگیری از تجمع برف اهمیت دارد. در پروژههای صنعتی معمولاً شیب بین 2 تا 10 درصد است، اما مناطق با بارش سنگین یا بادهای شدید ممکن است الزامات شیب بیشتری ایجاب کند تا عملکرد زهآب و پایداری سازه تضمین شود. طراحی شیب باید با توجه به درزهای طولی ورق و امکان آببندی مناسب انجام شود.

– زیرسازی: طراحی زیرسازی با تیرهای اصلی (rafters)، تیرهای جانبی یا طولی (purlins) و اتصالات به ستونها یا دیوارهای سازه انجام میشود. فواصل بین پِرلینها و طول دهانهها باید به گونهای باشد که بار باد و برف را به طور یکنواخت منتقل کند و سطح سقف را پایدار نگه دارد.

– لبهها و درزها: طراحی لبههای شیروانی و درزهای طولی باید به گونهای باشد که آب به صورت کنترلشده عبور کند و از نفوذ آب به فضای داخلی جلوگیری شود. استفاده از نوارهای آببندی با مقاومت UV، درزگیرهای مناسب و در صورت نیاز اوریفیسها میتواند کارایی آببندی را افزایش دهد.

– تهویه و عایق: ترکیب پوشش سقف با عایق حرارتی و سیستمهای تهویه به کاهش مصرف انرژی و حفظ شرایط کاری مطلوب کمک میکند. ورق گالوانیزه به راحتی با لایههای عایق مانند پشم معدنی، PIR یا فومهای پلیمری ترکیب میشود و میتواند به شکلهای مختلف در کل سامانه به کار رود.

– رنگ و حفاظت سطحی: اگر ورق گالوانیزه با روکش رنگی استفاده میشود، حفاظت سطحی و مقاومت UV اهمیت دارد تا ظاهر و عمر روکش حفظ شود. رنگهای با ثبات بلندمدت و مناسب محیطهای صنعتی میتوانند به نگهداری طولانیتر کمک کنند.

مراحل اجرایی اجرای سقف سوله با ورق گالوانیزه

اجرای سقف سوله با ورق گالوانیزه فرایندی چندمرحلهای است که نیازمند همگرایی دقیق تیمهای مهندسی، اجرایی و کنترل کیفیت است. گامهای اصلی عبارتاند از:

– مطالعات مقدماتی و طراحی دقیق: بازدید کارگاه، بررسی نقشههای سازهای و محاسبه بار باد و برف برای تعیین ضخامت ورق و فواصل فریمها. انتخاب ورق گالوانیزه مناسب با شرایط محیطی و الزامات کارفرما.

– آمادهسازی کارگاه و اجرای زیرسازی: تراز دقیق سطح کار، نصب تیرهای اصلی و پِرلینها و تقویت اتصالات به ستونها یا دیوارهای سازه. حفاظت از سطح فلزی در برابر زنگزدگی در مناطق اتصال از نظر عمر پوشش سوله ضروری است.

– اجرای ورق گالوانیزه و اجرای پوشش سوله: برش ورقها مطابق نقشههای اجرایی، نصب از گوشهها و حرکت به سمت مرکز برای حفظ تراز سطح. استفاده از پیچهای Self-Drilling ضد زنگ و واشرهای EPDM یا Neoprene و رعایت فواصل دقیق برای جلوگیری از ترکهای سطحی در اثر انبساط حرارتی. آببندی در درزهای طولی با نوارهای آببندی و درزگیرهای UV مقاوم و در صورت نیاز استفاده از درزهای شیاردار یا اوریفیسهای کنترلکننده جریان آب.

– لبهها، ناودان و خروجیهای آب: اجرای دقیق ناودان و زهکشی برای هدایت آب به خروجیهای مناسب و جلوگیری از تجمع آب در سطح پوشش سوله.

– تهویه و عایق: افزودن تهویه مناسب و در صورت نیاز. لایههای عایق حرارتی برای بهبود کارایی انرژی فضای داخلی.

– کنترل کیفیت، آزمایش و تحویل: بازرسی کیفی حین و پس از نصب. اجرای آزمایشهای آببندی با فشار مناسب و ارائه گزارش به کارفرما، همراه با نکات نگهداری و ایمنی.

نکات کلیدی فنی و اجرای عملی

– ضخامت ورق و طرح موجدار: برای دهانههای متوسط تا بلند معمولاً از ورق 0.6 تا 0.8 میلیمتر استفاده میشود. در مناطقی با بادهای شدید یا برف سنگین، امکان نیاز به ضخامت بالاتر وجود دارد. طرح موجدار به توزیع بار و کاهش ارتعاش کمک میکند و عمر مفید سیستم را افزایش میدهد.

– اتصالات و گرههای حرارتی: استفاده از پیچهای Self-Drilling با واشر EPDM و رعایت فواصل مناسب بین پیچها برای جلوگیری از ترکهای سطحی و انبساط حرارتی ضروری است.

– آببندی در درزها: به کارگیری نوارهای آببندی با مقاومت UV در امتداد درزهای طولی برای جلوگیری از نفوذ آب کارآمد است. در مناطق با بارش زیاد یا گرد و غبار، انتخاب درزگیرهای با کیفیت بالاتر اهمیت دارد.

– عایق و تهویه: در پروژههای با الزامات انرژی، اضافه کردن لایههای عایق بین ورق گالوانیزه و فضای داخلی یا اجرای سیستمهای تهویه میتواند به کاهش مصرف انرژی کمک کند.

– نگهداری و ایمنی: ایمنی کار در ارتفاع، استفاده از تجهیزات حفاظت فردی و بازرسیهای دورهای برای حفظ عملکرد و کاهش خطرات ضروری است.

بدون دیدگاه